Tekstiiliteollisuuden tuotantossä kehruulaitteiden huolto ja toiminta tuotannon tehostamiselle ja laadun varmistamiselle. Vakaus TMT osat (TMT-komponentit), jotka koostuvat kehruulaitteiden ytimestä, määräävät oikeusperusteen suorituskyvyn. Tekstiiliteollisuuden kilpailun kiristyessä ja korkealaatuisten lankojen markkinakysynnän kasvaessa TMT Partsin vakauden optimoinnista on tullut keskeinen kysymys alan kehityksessä. Teknisten innovaatioiden, materiaalipäivitysten ja prosessiparannusten avulla monet yritykset ovat edistyneet TMT Parts -osien vakauden parantamisessa, mikä takaa vankan kehruutekniikan tehokkaan toiminnan.

Perinteisten jatkuvassa jatkuvassa käytössä TMT-osien aiheuttama vikaongelmat ovat yleisiä. Esimerkiksi voimansiirtokomponenttien kuluminen, löysät laakerit ja tärkeimpien rakenneosien muodonmuutos heikentävät laitteen toimintatarkkuutta, mikä johtaa epätasaiseen langanpaksuuteen ja lisääntyneeseen katkeamiseen, mikä vaikuttaa vaikuttavasti tuotannon tehokkuuteen ja tuotteen laatuun. Myös toistuva laitevika ei vain lisää ylläpitokustannuksia, vaan myös viivästyttää tuotantosuunnitelmia seisokkien vuoksi, mikä aiheuttaa tuotannonlle suorituksen taloudellisia menetyksiä.

Samaan aikaan moderni tekstiiliteollisuus kehittyy kohti älykkyyttä ja tarvetta. Uudet kehruulaitteet asettavat korkeampia suunnittelua TMT Partsin vakaudelle. Suurinopeuksisessa käytössä komponenttien on kestettävä suurempi mekaaninen rasitus ja dynaaminen kuormitus; älykkäässä tuotantotilassa laitteisto vaatii lähes tiukkaa tarkkuutta ja komponenttien luotettavuutta. Siksi TMT Partsin vakauden optimoinnista on tullut väistämätön valinta vastaamaan alan päivitystarpeisiin ja edistämään tekstiiliteollisuuden laadukasta kehitystä.

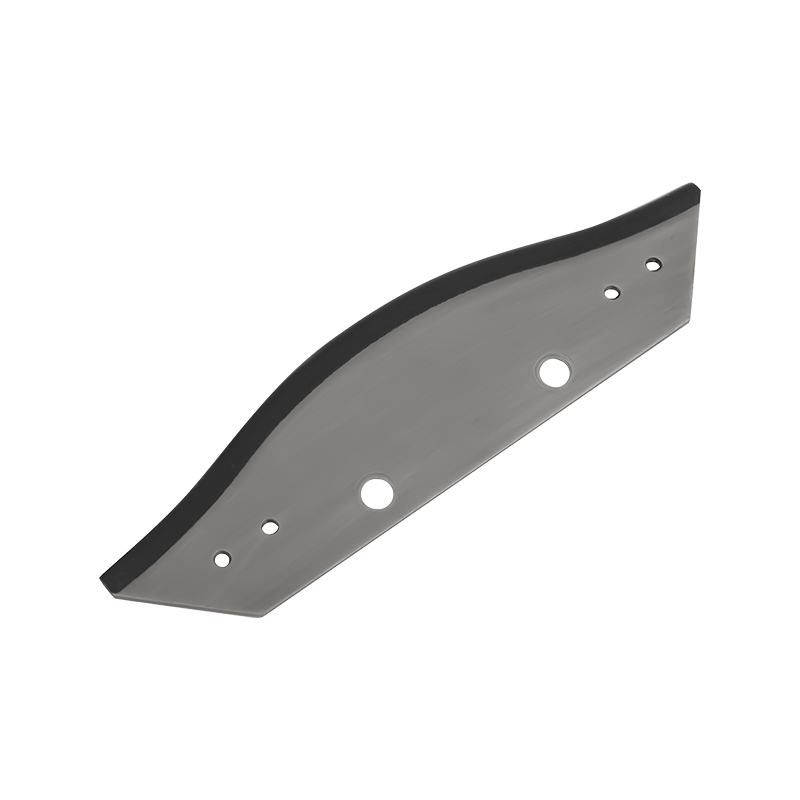

Materiaalivalinnoissa teollisuus on lisännyt korkealaatuisten materiaalien tutkimusta, kehitystä ja soveltamista. TMT-osien suuria kuormituksia kantavissa avainkomponenteissa, kuten vetoakseleissa, hammaspyörissä jne., tarvitaan erittäin lujaa seosterästä taiseosmateriaaleja parantamaan materiaalin lujuutta, sitkeyttä ja kulutuskestävyyttä lisää monipuolisesti metallielementtejä ja erikoismalla lämpökäsittelyprosesseja. Nämä eivät ole muuta kuin pystyttävä vähentämään komponenttien kulumisaikaa, vaan vähentämään väsymyksen aiheuttamaa murtumisriskiä TMT-osien vakauden juurissa.

Valmistusprosessien innovaatiot ovat vakauden optimoinnin ydin. Tarkkuustyöskentelyn laaja käyttö on parantaton tekniikan TMT Partsin valmistustarkkuutta. CNC-työkeskus varmistaa, että sovitustyötarkkuus saavuttaa optimaalisen tilan mikronitason mittasäädön ja pintakäsittelyn avulla vähentämisen kokoonpanovirheen johtuvia toiminnan epävakaustekijöitä. Lisäksi edistyneet pintakäsittelyprosessit, kuten nanopinnoitus, laserkarkaisu jne., muodostavat osien pinnalle tiiviin suojakerroksen, mikä parantaa sen korroosion- ja kulutuskestävyyttä ja pidentää entisestään sen käyttöikää.

Suunnittelutasolla yritykset ovat ottaneet käyttöön tietokoneavusteisen suunnittelun (CAD) ja elementtianalyysitekniikan (FEA) optimoidakseen TMT-osien rakennetta. Simuloi jännityksen parantamisen komponenttia parantamalla käyttötilannetta, parantamalla rakenteellisia parametreja, eliminoimalla jännityksen keskittymispisteitä ja koko rakenteen vakautta. Samaan aikaan modulaarisen suunnittelukonseptin soveltaminen tekee TMT-osien asennuksesta, purkamisesta ja huollosta helpompaa, mikä vähentää epäasianmukaisten huoltotoimenpiteiden vaikutusta vakauteen.

TMT vakauden paraneminen tuonut monia myönteisiä parantumista on tervetullutta toimintaan. Ensinnäkin laitemäärä on vähentynyt välineiden. Paremmalla kulutuskestävyydellä ja luotettavuudellaan optimoidut TMT-osat vähentävät komponenttivaurioiden aiheuttamia seisokkeja, pidentää kaikkia laitteita jatkuvaa käyttöaikaa ja parantaa tuotannon tehokkuutta yli 20 %. Toiseksi tuotteiden laatu taataan tulossa. Vakaasti toimivat kehruulaitteet tarpevät, langan tasaisuus, lujuus ja muut indikaattorit täyttävät korkeat vaatimukset, vähentävät viallisten osien määrää ja parantavat yrityksen kilpailukykyä markkinoilla.

Kustannus näkökulmasta TMT Parts -vakauden optimointi tuoä taloudellisia etuja. Laitteiden huollon ja komponenttien vaihtotiheyden pieneneminen pienentää suoraan yrityksen ylläpitokustannuksia; laitteiden väli tehokkaan ja vakaan toiminnan tuoma tuotannon tehokkuuden paranemisen laimentaallisesti yksikön tuotteen tuotantokuluja. Lisäksi jatkuva tuotantotilanne auttaa tarjoamaan paremman tuotantosuunnitelman, vähentämään laitevioista aiheutuvia tilausten viivästymisen riskiä sekä ylläpitämään yrityksen mainetta ja asiakassuhteita.

Huolimatta monista saavutuksista TMT Parts -vakauden optimoinnissa, siinä on haasteita edelleen ja mahdollisuuksia. Kun tekstiililaitteet kehittyvät kohti suurempia nopeuksia ja älympiä suuntia, TMT Partsin vakavuusvaatimukset kasvavat edelleen. Tulevaisuudessa uusien materiaalien tutkimuksesta ja kehittämisestä tulee keskeinen läpimurtokohta, kuten älykkäät itsekorjautuvat materiaalit, ultrakevyet ja lujat komposiittimateriaalit, parantavan osien suoritusä.

Samalla digitaalin syvällinen soveltaminen tarjoaa uudentekniikan polun vakauden optimointiin. IoT-tekniikan avulla TMT Partsin toimintatilan hyväksyminen reaaliajassa ja big data-analyysin avulla ennakoidaan mahdollisia virheitä ennaltaehkäisevän huollon saavuttamiseksi; dynaamisesti, jotta TMT-osat ovat aina parhaassa toimintakunnossa. Lisäksi valmistuksen konseptityön vihreä myös vakauden optimointi ympäristöystävällisyyttä ja kestävämpää suuntaa, ja energiaa kuluttavien ja vähän pitkäikäisten TMT-osien kehittämisestä tulee uusi trendi.